汽車起動機工作原理

責任編輯: 錄入時間:2016-10-11 閱讀次數:1847

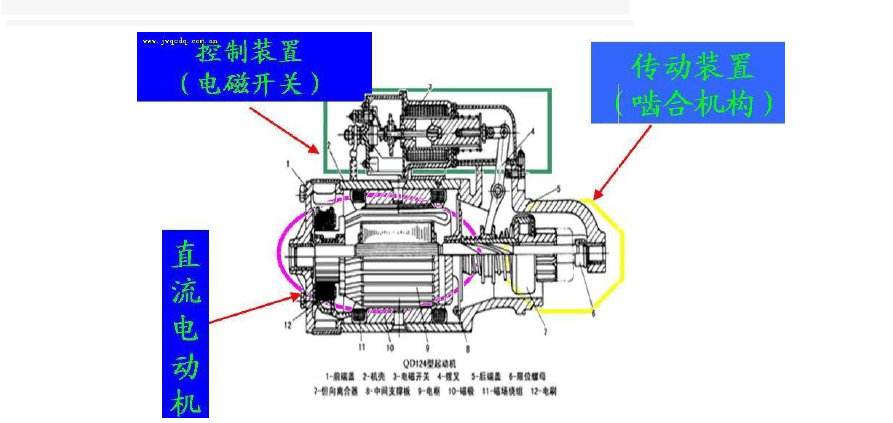

1、組成:

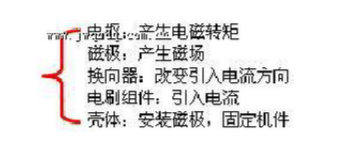

直流電動機--產生電磁轉矩

傳動裝置(嚙合機構)--起動時,嚙合傳動;起動后,打滑脫開

控制裝置(電磁開關)--接通、切斷電動機與蓄電池之間的電路

2、分類

(1)按控制裝置分為:

直接操縱式

電磁操縱式

(2)按傳動機構的嚙合方式分為:

慣性嚙合式--已淘汰

強制嚙合式--工作可靠、操縱方便、廣泛應用

電樞移動式--結構較復雜,大功率柴油車

齒輪移動式--電磁開關推動嚙合桿

減速式--質量體積小,結構工藝復雜

3、型號

(1)產品代號:

qdy--表示永磁起動機

(2)電壓等級:1-12v;2-24v

(3)功率等級:1-0~1kw;2-1~2kw ;9-8~kw

(4)設計序號

(5)變型代號:拼音大寫字母表示,多表示電氣參數的變化

qd1225--12v,1~2kw,第25次設計,普通式起動機

二、發動機的起動性能和工作特性

1、發動機的起動性能評價指標有:

(1)起動轉矩

(2)最低起動轉速

(3)起動功率

(4)起動極限溫度

1、起動轉矩

起動機要有足夠大的轉矩來克服發動機初始轉動時的各種阻力。

起動阻力包括:

(1)摩擦阻力矩

(2)壓縮阻力矩

(3)慣性阻力矩

2、最低起動轉速

(1)在一定溫度下,發動機能夠起動的最低曲軸轉速。汽油機一般約為50~70r/min,最好70~100 r/min以上。

(2)起動機傳給發動機的轉速要大于發動機的最低轉速:

若低于這個轉速,汽油泵供油不足,氣流速度過低,可燃混合氣形成不充分,還會使壓縮行程的散熱損失和漏氣損失增加,導致發動機不能起動。

3、起動功率

起動機所具有的功率應和發動機起動所必需的起動功率相匹配。

p=(450~600)p/u

4、起動極限溫度

當環境溫度低于起動極限溫度時,應采取起動輔助措施:

(2)進氣加熱

2、起動機的工作特性

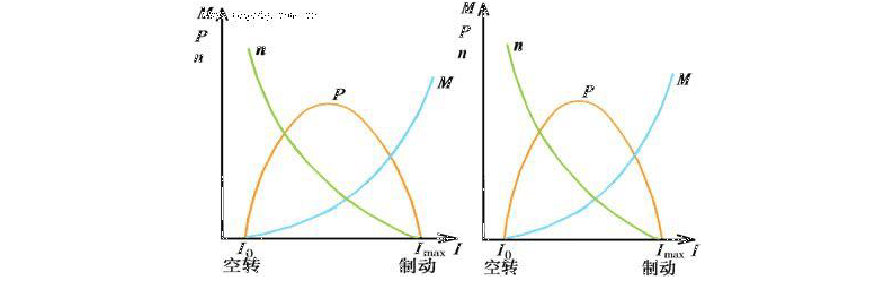

1、起動機工作特性圖

2、分析

當i=0時,m=0,所以,p=0,轉速n達到最大,n=nmax(起動機空載);

當i=imax時,n=0,所以,p=0,輸出轉矩達到最大m=mmax(起動機制動)。

空載和制動的工作情況,常用來檢驗起動機的故障:

空載時轉速低于規定值,同時電流大,說明有機械故障;

制動實驗時,電源電壓和電流正常,轉矩下降,有電路故障

3、影響起動機工作特性的因素

(1)蓄電池的容量和充電情況

容量大,充電充足,內阻小,供給起動機電流大,起動機的功率、轉速、制動力矩都大。

(2)起動電路的電阻影響

起動機內部電阻和起動線路電阻越大,起動機得輸出功率、轉速、制動力矩均會降低。

(3)環境溫度的影響

環境溫度低時,起動性能不好。

三、通用型起動機的構造

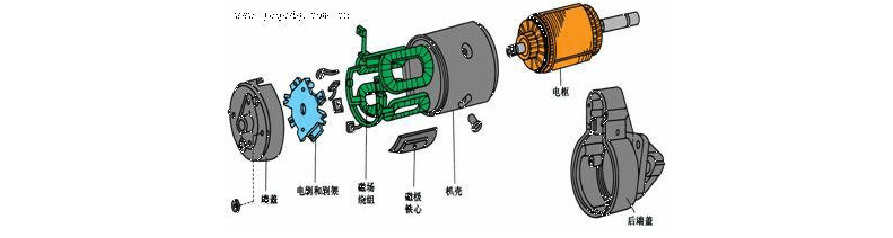

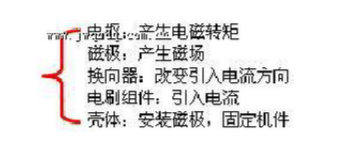

四、直流電動機

1、概述

在現代汽車中,普遍采用電力起動,它以蓄電池為電源,以直流電動機為動力,通過傳動裝置和控制機構進行工作。它在工作時有兩個顯著特點:

一是扭矩大;

二是工作時間短。

2、直流串勵式電動機結構

(1) 作用--產生轉矩。

(2) 要求--零件的機械強度高,電路電阻小。

(3) 組成:

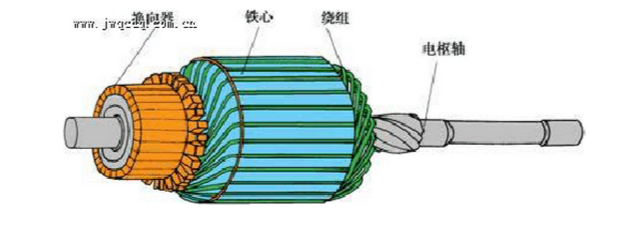

1、電樞

產生電磁轉矩

電樞線圈是用扁銅線繞成,較粗且匝數少;電樞軸中部位置制有螺旋齒槽,用以裝置嚙合器,有些起動機除兩端裝有襯套外,中間還裝有支承襯套。為了防止軸向竄動,軸的前端制有槽,用于裝置鎖板機構,軸的后端制有槽,用于裝置止動擋圈及彈性檔圈。

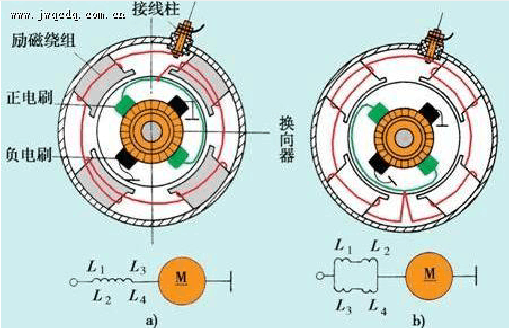

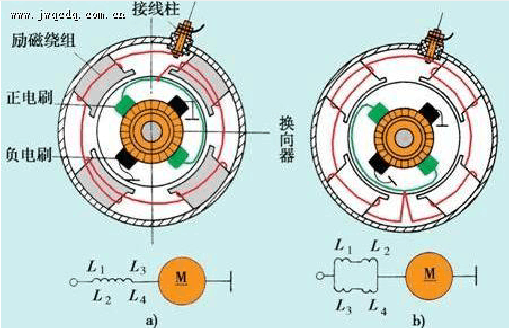

2、磁極

由外殼、磁極、磁場線圈等部分組成。外殼內壁裝有四個磁極(有些是二個磁極),在其上面裝有磁場線圈,相對的是同極,相鄰的是異極。磁場線圈用扁而粗的銅線(或小銅線并聯的方法)繞成。磁場線圈采用串聯或并聯,一端與外殼上的絕緣接柱(即磁場接柱)相連,另一端與正電刷相連,線路連接如圖所示。

由磁極、磁場繞組和機殼組成。

磁場與磁路見圖。

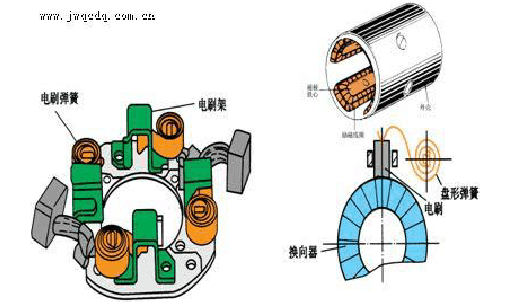

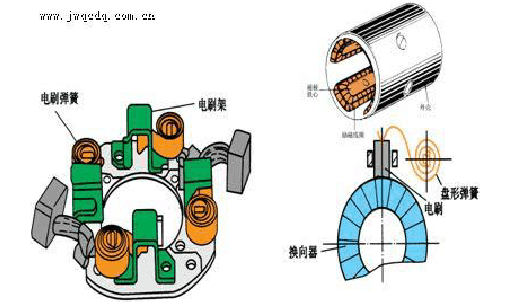

3、電刷組件

用銅粉和碳粉(或石墨)壓制而成。一般有四個,相對的電刷為同極。兩個負電刷搭鐵,兩個正電刷接磁場線圈,它們在壓簧的作用下緊密地與換向器接觸。

4、換向器和電刷

三、直流電動機的工作原理

將通電導線放入磁場中,導線會在磁場力的作用下做有規律的運動(其運動方向可以用電動機左手定則來判斷),這是直流電動機能夠轉動的基本道理。

直流電動機工作原理:

上圖是最簡單的直流電動機,它由磁場、電樞線圈、換向器和電刷等機件組成。當線圈在垂直位置時,如圖(a),電刷不與換向器接觸,線圈中沒有電流通過,因此電樞線圈不轉動。如將電樞線圈稍向順時針方向轉過一些,如圖(b),換向器片分別與兩電刷接觸,線圈中有電流通過,其方向是從線圈i邊流入,從ⅱ邊流出。根據左手定則可以判定,線圈i邊向下運動,ⅱ邊向上運動,電樞線圈向順時針方向轉動。

當線圈轉到如圖(c)的位置時,換向器片不與電刷接觸,線圈中無電流通過,此時,電樞線圈在慣性作用下轉過這個位置。當線圈轉過垂直位置時,換向器片又與兩電刷接觸,如圖(d)所示。但此時換向器片已經調換了位置。因此電流從線圈ⅱ邊流入,從i邊流出。根據左手定則可以判定,線圈i邊向上運動,ⅱ邊向下運動,電樞線圈仍向順時針方向轉動。這樣,使電流不斷地通入線圈,線圈便按一定方向繼續不停地轉動。

一個線圈的電動機,雖能旋轉,但轉動力量小,轉速也不穩定,而且在圖(a,c)的位置時不能轉動。所以,實際使用的起動電動機都是由較多的線圈和配有相應換向片構成,同時采用多對電磁鐵來產生較強的磁場。但其工作原理還是一樣的。

四、電動機轉矩自動調節特性

電動機的電磁轉矩m取決于磁通φ、

電樞電流ia的乘積,即

m= cmφia

其中cm-電機結構常數

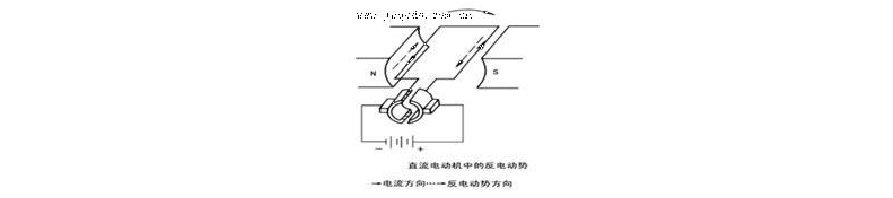

1、反電動勢

直流電動機拖動負載,當負載發生變化時,電動機的電樞轉速、電樞電流、電磁轉矩均會自動的作相應的變化,以滿足不同負載的需要。其原理如下:

通電的線圈在磁場中受力而轉動,運動的線圈切割磁力線產生電動勢,電動勢的方向和線圈電流方向相反,電動勢的大小為:

e反=ceφn

其中,ce--電機結構常數;φ--磁極磁通;n--電樞轉速。

2、電動機工作時,電壓平衡方程式為:

ub=e反+iara

即電動機在一定條件下可以變成發電機,用于電機制動和儲能

3、轉矩自動調節過程

電樞電流為:ia=(ub- e反)/ra

分析:

當負載↓→軸上阻力矩↓→電樞轉速↑→e反↑→ia↓→電磁轉矩↓→直至電磁轉矩減至與阻轉矩相等→電機拖動負載以較高轉速平穩運轉;

當負載↑→軸上阻力矩↑→電樞轉速↓→e反↓→ia↑→電磁轉矩↑→直至電磁轉矩增至與阻轉矩相等→電機拖動負載以較低轉速平穩運轉。

五、傳動裝置(嚙合機構--離合器)

發動機起動時,使起動機的驅動齒輪和發動機飛輪齒環嚙合,將電動機的轉矩傳給飛輪;發動機起動后,自動切斷動力傳遞,防止電動機被發動機帶動,超速旋轉而破壞。起動機驅動齒輪與曲軸飛輪齒環之間的傳動比很大,在傳動機構中設置了單向離合器,起動時傳遞斷聯系。外形見下圖。

嚙合器(離合器)

嚙合器有多種型式,通常汽車起動機上普遍采用超越式嚙合器。

嚙合器的構造如下圖所示,主要由起動齒輪(小齒輪),單向滑輪,傳動導管、推入彈簧和套筒等部分組成

超越式嚙合器

單向滑輪

單向滑輪的構造如下圖所示,圖形外座圈2與傳動導管1的一端固裝在一起,外座圈內部制成“+”字形空腔。起動齒輪7的尾部成圓柱形,伸在外座圈的空腔內,使四周形成四個楔形的小腔室,內裝有滾柱。在楔形腔室較寬的一邊的座圈孔內,還裝有彈簧4和壓帽5,平時彈簧經壓帽將滾柱壓向楔形室較窄的一面。滑輪外包鐵殼6,起密封和保護作用。為增加承載能力,現單向滑輪內常制有五個腔室,采用扁形彈簧,不需鉆孔和壓帽。

滾柱式單向離合器

1-驅動齒輪;2-外殼;3-十字塊;4-滾柱;5-壓帽彈簧;6-墊圈;7-護蓋;8-花鍵套筒;9-彈簧座;10-嚙合彈簧;11-撥環;12-卡簧

單向滑輪的工作

1、飛輪2、起動齒輪 3、外座圈 4、起動齒輪尾部 5、滾柱 6、壓帽 7、彈簧

離合器的作用是:①在起動發動機時,將起動機產生的動力傳給飛輪,以帶動發動機起動;②當發動機起動后,迅速將發動機與起動機間的動力切斷,避免起動機超速旋轉而損壞。

離合器的工作情況如下:

當傳動叉撥動套筒,推動單向離合器向后移動而使起動齒輪和飛輪環齒嚙合時,起動機開關便把電路接通,電樞開始旋轉,它帶動單向滑輪的外座圈轉動。在外座圈內壁的摩擦力作用下,滾柱向楔形腔室窄的一邊滾動,緊緊地卡在外座圈和起動齒輪尾部之間,從而起動齒輪同起動機一起旋轉,驅動飛輪

當發動機起動后,起動齒輪被飛輪帶著超速旋轉。它的轉速高于電樞轉速,此時,起動齒輪尾部帶動滾柱克服彈簧的張力,使滾柱向楔形腔室較寬的一邊滾動,于是滾柱在起動齒輪尾部與外座圈間發生滑摩,導致起動齒輪和外座圈以及電樞脫離聯系,此時僅起動齒輪隨飛輪旋轉,從而避免了電樞超速旋轉導線在強離心力作用下甩出的危險,

滾柱式單向離合器

優缺點

結構簡單、加工方便,成本低;

軸向尺寸長,適用于大功率起動機。

摩擦片式離合器構造

六、控制裝置(電磁開關)

電磁開關主要由電動機開關和磁力線圈組成,見下圖中虛線部分所示。電磁開關殼體的前部,裝有電動機開關的c和30接線柱和磁力線圈50接柱,活動觸盤裝在觸桿上,與觸桿上的機件絕緣,起動機不工作時,在回位彈簧的作用下,使觸盤與觸點保持分開狀態。

電磁開關構造(虛線部分)

控制裝置作用

控制裝置的作用是控制驅動齒輪和飛輪的嚙合與分離;

控制電動機電路的接通與切斷。常用的裝置有機械式和電磁式

汽車上廣泛使用電磁式控制裝置(電磁開關)。

qd124型起動機電磁控制裝置構造如下圖

磁力線圈的作用

磁力線圈的作用:是用電磁力來操縱嚙合器和電動機開關工作的。磁力線圈由導線粗、匝數少的拉動線圈和導線細,匝數多的保持線圈組成。拉動線圈的兩端分別接在c和50接柱上。保持線圈的兩端分別接在50接柱和搭鐵上。引鐵活裝在電磁開關引鐵套內,引鐵尾部裝有連接鉤,與傳動桿上部相連,有些連接鉤可以借其螺紋進行調整。

減速起動機

1、傳動殼(后端蓋) 2、嚙合器及怠速齒輪 3、鋼珠 4、回位彈簧5、電磁開關 6、螺栓8 、電樞 7 、起動機外殼(軛) 9、電刷架 10、電動機前端蓋11、氈墊圈 12、軛及電樞 13、拉緊螺栓

七、減速起動機的構造

機主要由電磁嚙合開關,減速齒輪,電動機、起動齒輪(小齒輪)及單向嚙合器等部分組成,如圖9,10所示。

減速起動機和傳統起動機一樣,都是串激式起動機,它們的結構大體相似。但是,減速起動機具有以下顯著特點:

①動力輸出結構分為電樞軸和傳動軸兩部分。電樞軸兩端用滾珠軸承支承,負荷分布均勻,使用時間長,不易磨損,電樞較短,不易出現電樞軸彎曲,磨壞磁場繞組的情況。

減速起動機圖

②采用了減速裝置,在轉子和起動齒輪之間,安裝有減速齒輪,起動電動機傳遞給起動齒輪的扭距就會增大。利用電磁開關,使得承擔電動機(經減速齒輪后)的動力輸出是起動齒輪和起動齒輪軸,而嚙合器部分不動。輸出功率小的起動機,常采用外嚙合方式,輸出功率大的起動機采用內嚙合方式。

③減速起動機采用電磁開關操縱,有些備有輔助開關(或稱副開關)。它的作用是防止燒壞電磁開關和電門(起動)開關。分級接通電源,大大降低了起動機損壞的可能性,從而延長了起動機的使用壽命。

減速裝置

在電動機的電樞軸和輸出軸之間,設置了齒輪減速裝置。

1)作用:通過轉矩的倍增作用,使起動機的輸出特性適應發動機的起動要求。齒輪減速比一般為3~5。

2)結構型式:見上圖

減速裝置齒輪結構形式

(1)外嚙合齒輪減速器;

(2)內嚙合齒輪減速器;

(3)行星齒輪減速器。

傳動機構及控制裝置

1)減速起動機的傳動裝置(單向離合器)

仍采用滾柱式單向離合器,結構形式和普通起動機相同,但耐沖擊要求提高了。

2)減速起動機的控制裝置

電磁開關和普通起動機相同。但單向離合器的操縱有兩種型式:

(1)撥叉式:和普通起動機相同,用在行星減速機構上。

(2)直動齒輪式:驅動齒輪和引鐵裝在一起,用在平行軸外嚙合式減速機構上

(3)減速起動機的體積和重量大約是傳統起動機的一半,節約了原材料,同時拆裝修理很方便。

(4)減速起動機的磁極對數與傳統的起動機一樣,但磁場線圈繞組常采用小導線多根半聯的方法,電樞繞組的繞法雖與傳統的原理相同,但制造工藝先進。